ライニング表面の傷、表面の付着物について

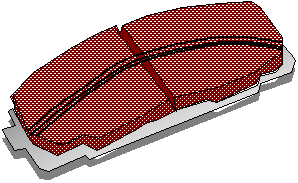

1. ライニング表面の傷

砂利、ライニング付着物、ローター付着物等の硬い物質がライニング、ローター表面を削るため、ライニング表面の傷が発生します(図1)。

サーキット走行、悪路走行等を行うと発生しやすくなります。小さな傷ですとペーパー掛けをすれば再使用可能です。

図1 傷

2. 表面の付着物

ライニングとローターの接触面では「摩耗粉発生→摩耗粉付着→摩耗粉除去」を繰り返しています。通常の使い方では摩耗粉はライニング、ローター表面にはほとんど付着せず外部に排出されますので、ライニング、ローターの表面はテカテカと輝いています。

ところが、高温になると、摩耗粉は熔融し、ライニング、ローター表面に付着しやすくなります。

この付着物(メタル系パッドに多く使われている金属繊維が主成分)が効き不良、パッド異常摩耗、鳴き、ライニング、ローター傷等の原因となります。一度、付着してしまいますと、通常走行ではなかなか取り去ることができませんので、サンドペーパーで取り去るのが一番よいでしょう。

3. 表面の変色・変質

サーキット走行をしますと、表面が炭のように白ずんだり、すかすかの状態になることがあります。これは高熱のため、変色・変質したためで、本来のパッド性能は得られません。

なお、金属繊維を使用したパッドは熱を伝えやすいため、未使用パッドに比べて、どうしても変色・変質層は厚くなりがちです。この変色・変質層が1mm以下の場合は、表面を削除・研磨し新しい面を出せば再使用も可能です。

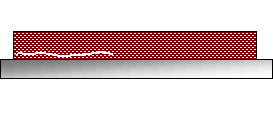

4. ライニングと裏板の間に隙間

パッドを横から見てみましょう。ライニングと裏板の間に隙間(図2)がありませんか?

ライニングと裏板は高温・高圧下で接着剤により貼り合わされています。この接着剤は通常の使い方ではほとんど劣化しませんが、高温に長時間曝されると劣化してきます。その結果、裏板とライニングの間に小さな隙間ができます。これがどんどん大きくなると最悪の場合ライニングが裏板より剥離、脱落することがあります。

隙間が全周の10%以上ある場合は交換しましょう。

図2 隙間

5. 裏板横面の錆

裏板横面に錆があるかどうかも点検しましょう。錆がひどい場合は、ペーパーで錆を落とし、専用グリース(鳴き止め、錆止め用)を塗布しましょう。

6. パッドの厚さ

走行距離を確認し、一般的な寿命(例:乗用車の場合、ノーマルパッドで4~5万km)より極端に短いようでしたら、使用環境、使用方法、ブレーキ作動不良等の原因が考えられます。

また1枚のなかでも場所によって厚さが極端に違っている(偏摩耗といいます)場合があります。厚みの差が2mm以下だと問題がありませんが、それ以上になると引き摺り、鳴き、片効き、あるいはパッド異常摩耗等の問題が生じる可能性があります。ブレーキの作動不良、アライメント不良等が原因です。

さらに、前輪4枚(または後輪4枚)の間の不均一摩耗も点検しましょう。内・外パッド間、左右輪間で2mm以上の不均一摩耗がある場合は、ブレーキの作動不良が主原因です。余談ですが、海沿い地方ではローターの外側が海水で錆びてしまうため外側パッドの摩耗が早くなるという話を聞いたことがあります。なお、点検時にライニング厚さが5mm以下の場合は、交換をお勧めします。

点検、不具合対処、交換を行う際は、注意事項を守って作業をしてください。

なお、専門の業者に頼らずに、ご自身で実際の作業を行われる場合は、ご自身が責任を負うことになります。

ご注意ください。

![]() 注意事項を守らないと、ブレーキの制動不能を生じ、お客様の死亡や大けがなどの人身事故が生じます。

注意事項を守らないと、ブレーキの制動不能を生じ、お客様の死亡や大けがなどの人身事故が生じます。

![]() 注意事項を守らないと、ブレーキの制動不能や低下を生じ、お客様の死亡や大けがなどの人身事故の原因につながります。

注意事項を守らないと、ブレーキの制動不能や低下を生じ、お客様の死亡や大けがなどの人身事故の原因につながります。

![]() 注意事項を守らないと、お客様がケガをされたり、物品に損害を与える原因となります。

注意事項を守らないと、お客様がケガをされたり、物品に損害を与える原因となります。

品番検索

品番検索 販売店

販売店 ネットオーダー

ネットオーダー FAQ

FAQ